Le resistenze corazzate tubolare realizzate con i forni per ricottura sono composte da un tubo metallico esterno (acciaio inox austenitico, inconel, incoloy, rame), all’interno del quale è inserita la spirale resistiva in nickel-cromo o materiale equivalente. Tra la spirale e il tubo esterno è introdotta polvere di magnesio che, a temperatura elevata, sinterizza, costituendo il dielettrico rispetto al tubo esterno.

Nello specifico, il trattamento di ricottura del rame e del rame-berillo viene eseguito in forni statici, in atmosfera di azoto o con idrogeno al 3%, prestando particolare attenzione alla velocità di raffreddamento.

Contemporaneamente, al di sopra della temperatura di 1000°C per le resistenze in inox austenitico e un po’ maggiore per le superleghe al nickel, nei forni avviene la ricottura del tubo esterno e ciò permette la piegatura dell’elemento in diverse forme.

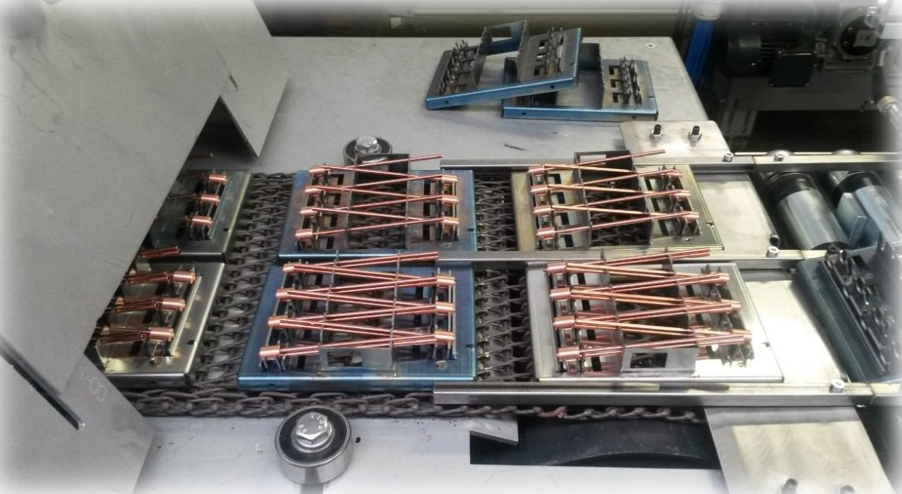

La ricottura delle resistenze corazzate in inox nei forni Sabe può avvenire in “nero” se è richiesta un’ossidazione superficiale compatta e aderente resistente agli agenti aggressivi e ai grassi (fornelli di cottura, stufe ecc.), oppure in “bianco” per applicazioni in acqua (lavatrici, bollitori ecc.). L’ossidazione superficiale è ottenuta utilizzando atmosfera protettiva di gas endotermico o esotermico, mentre la superficie bianca richiede l’impiego di azoto-idrogeno. La ricottura è normalmente eseguita in forni continui a nastro trasportatore metallico.

Contattai i tecnici Sabe per avere maggiori informazioni sugli impianti di forni per la solubilizzazione delle resistenze corazzate tubolari.